シリコン編_ver.01

形状が決まったのでシリコンで完成を目指します。

シリコン素材_ver.01でカバー作成の経緯

作り始めて6ヶ月頃、たくさんのトライアンドエラーを繰り返し最終形態が見えてきました。

ここで、本命のシリコン素材での作成です。車イスユーザーである私のたっての願い透明で、かつ視界の邪魔にならないさりげないカバーの完成がいよいよ目に見えて仕上がってまいります。

ここからは、シリコンでの作成になるので足立さんのチャレンジ&研究。そして、私は到着したカバーの着け心地、破損、改善希望点などを足立さんにお送りするという役割に変わります。

制作過程

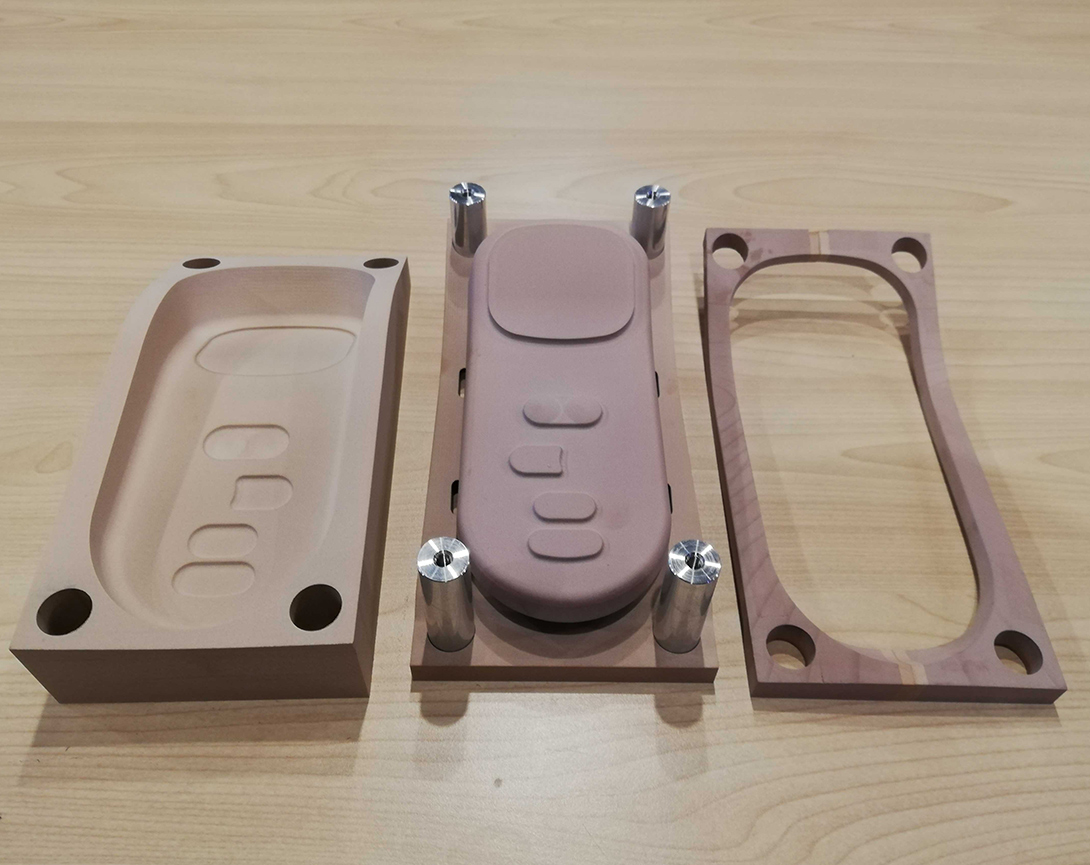

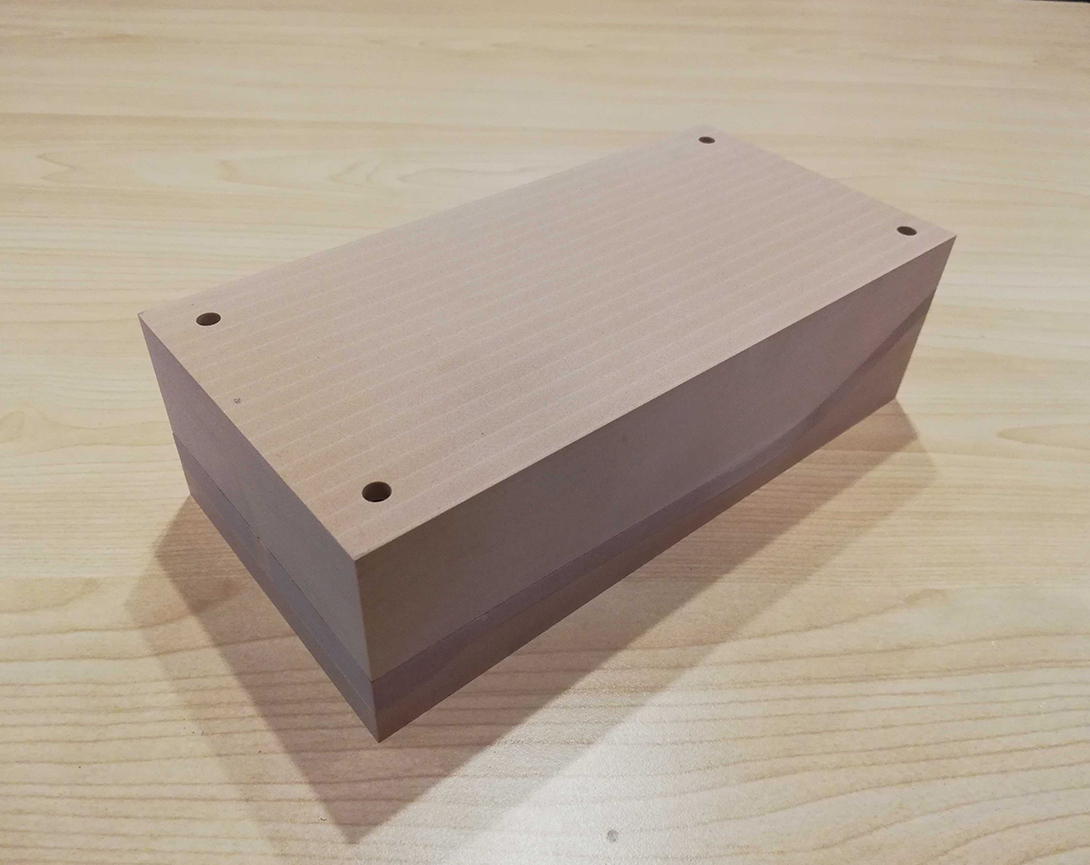

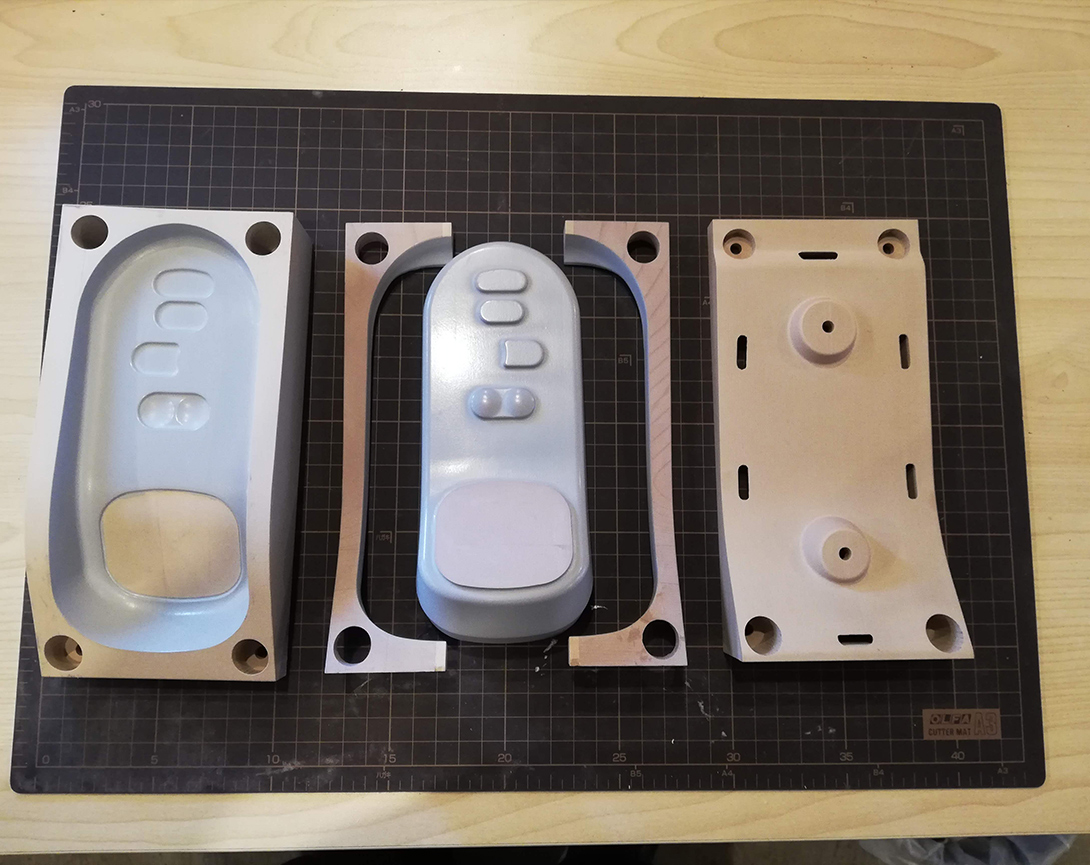

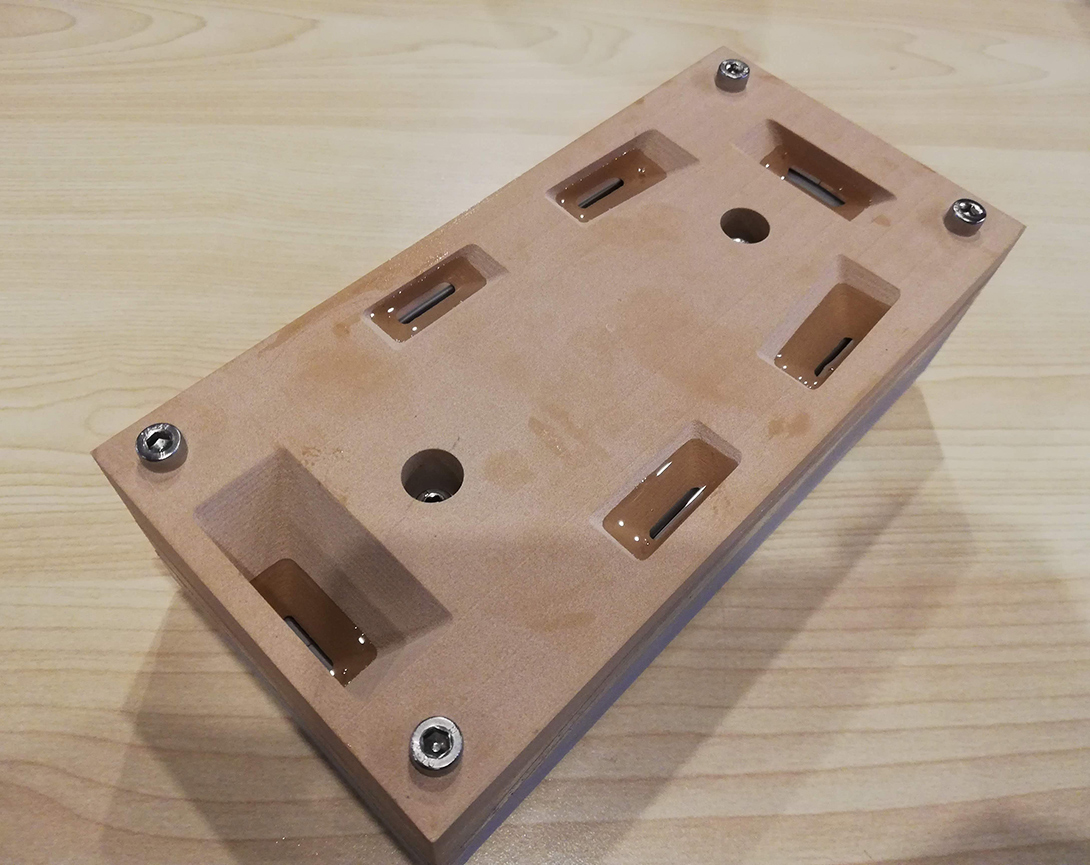

シリコンを流し込む型作り

まずは、シリコンを流し込む型を作ります。素材はポリウレタン樹脂系ケミカルウッドです。

-

カバー内側の型です。 -

アンダーカット部です。 -

分解した状態です。 -

組んだ状態です。

剥離テスト

シリコンの透明度、剥離テストをまずは小さな面積で行います。

-

ケミカルウッド表面からシリコンが上手くはがれるかを確認します。 -

事前準備中です。

準備中

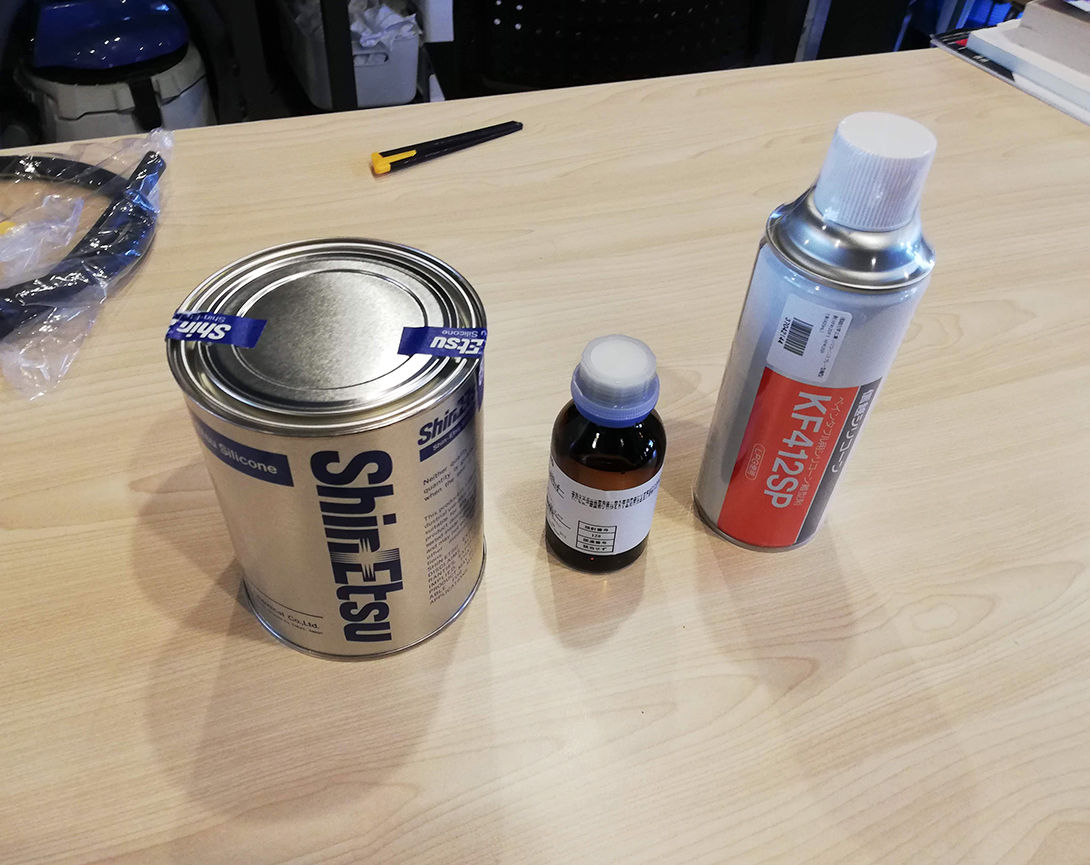

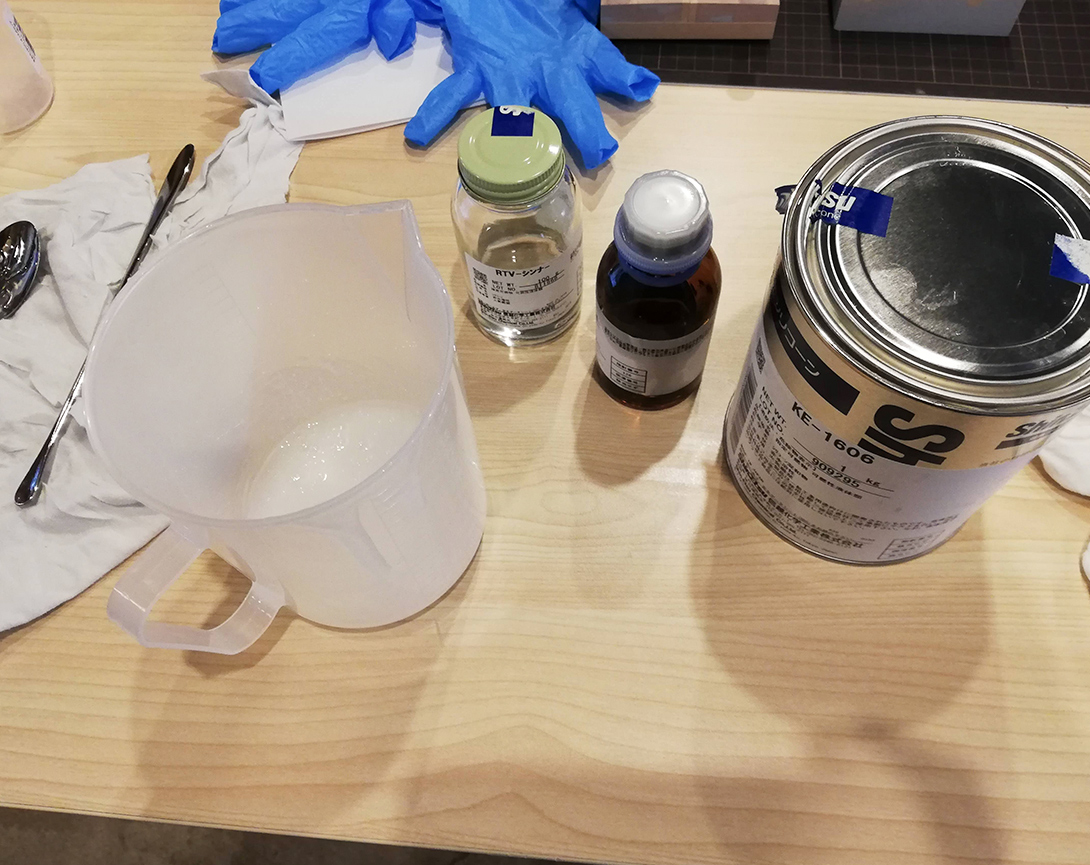

必要な道具や素材を準備します。

-

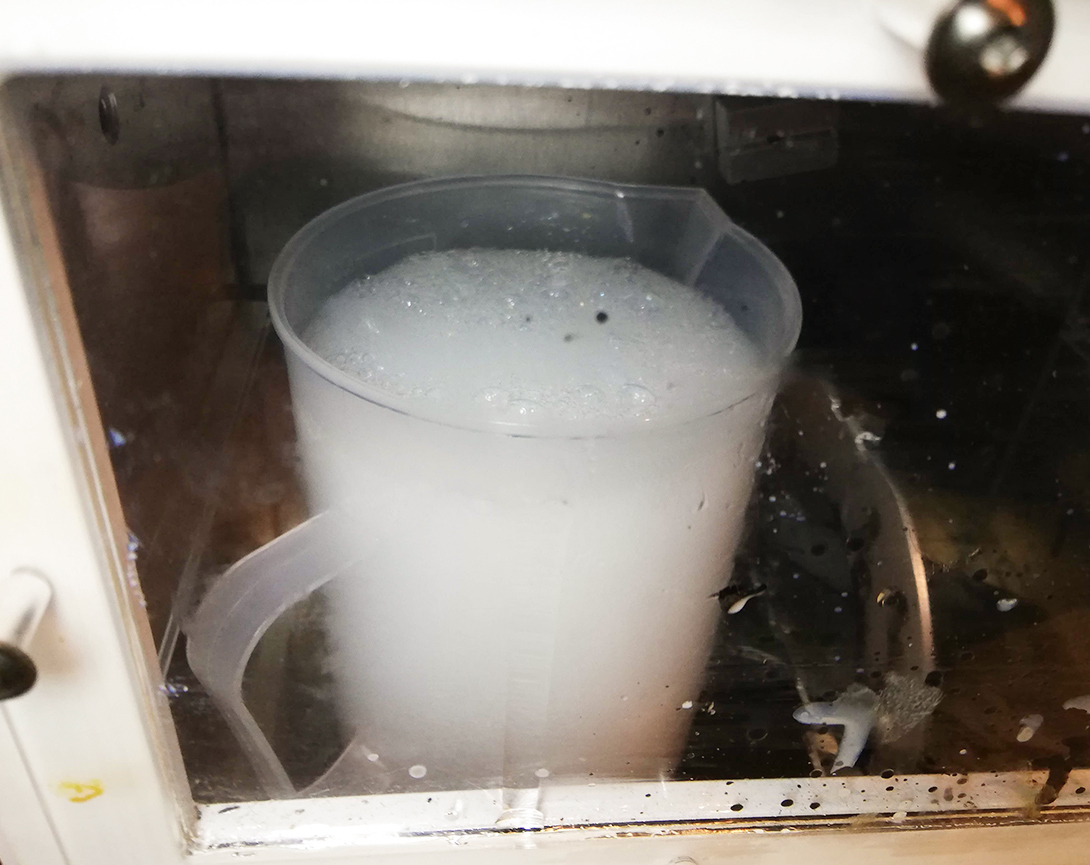

真空チャンバー

脱泡に使います。 -

信越シリコーン 二液型RTVゴムKE-1606

剥離テスト結果

-

型に磨きをかけないと、写真のようにすりガラスのようになります。紙やすりで磨くだけでは透明度が確保できませんね。

表面処理のテスト結果

サーフェイサー + 磨きでかなり透明度が上がることが分かりました。

-

テスト用の型を切削してサーフェイサー塗布 + 磨き処理をしました。 -

十分に透けて見えます。 -

厚みが薄いのでシリコンが十分回っていないようです。

表面処理

表面に磨きをかけることにより、シリコンがクリアになります。このようにピカピカに磨きをかけます。(もちろん、磨く工数が増えるほど工賃も上がって来ます。)

-

ピカピカに磨きます。 -

内側の型も光が反射するように。 -

型を分解した状態です。

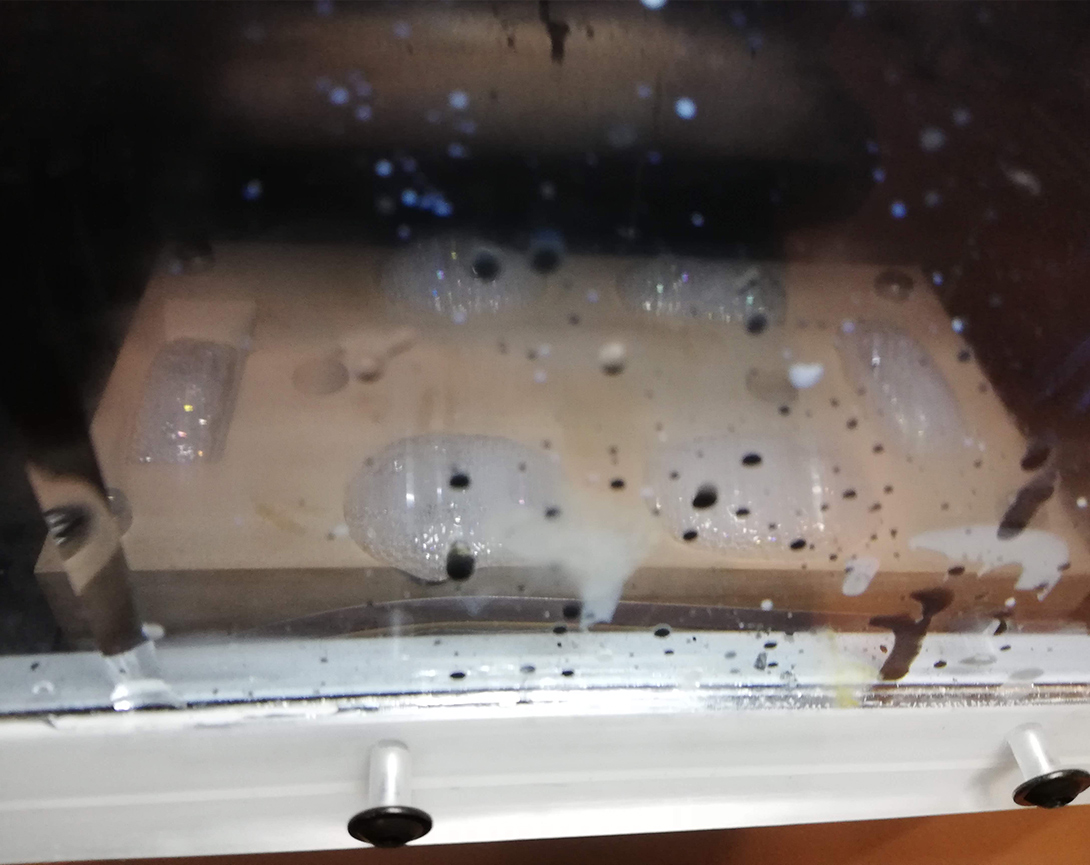

脱泡処理

シリコンと硬化剤を混ぜてシンナーで粘度調整して予備脱泡して型締めして本脱泡しているところの図です。

-

シリコンと硬化剤を混ぜている図です。 -

シンナーで粘度調整している図です。 -

予備脱泡している図です。 -

何回か繰り返し脱泡します。 -

型締めしている図です。 -

本脱泡しているところの図です。

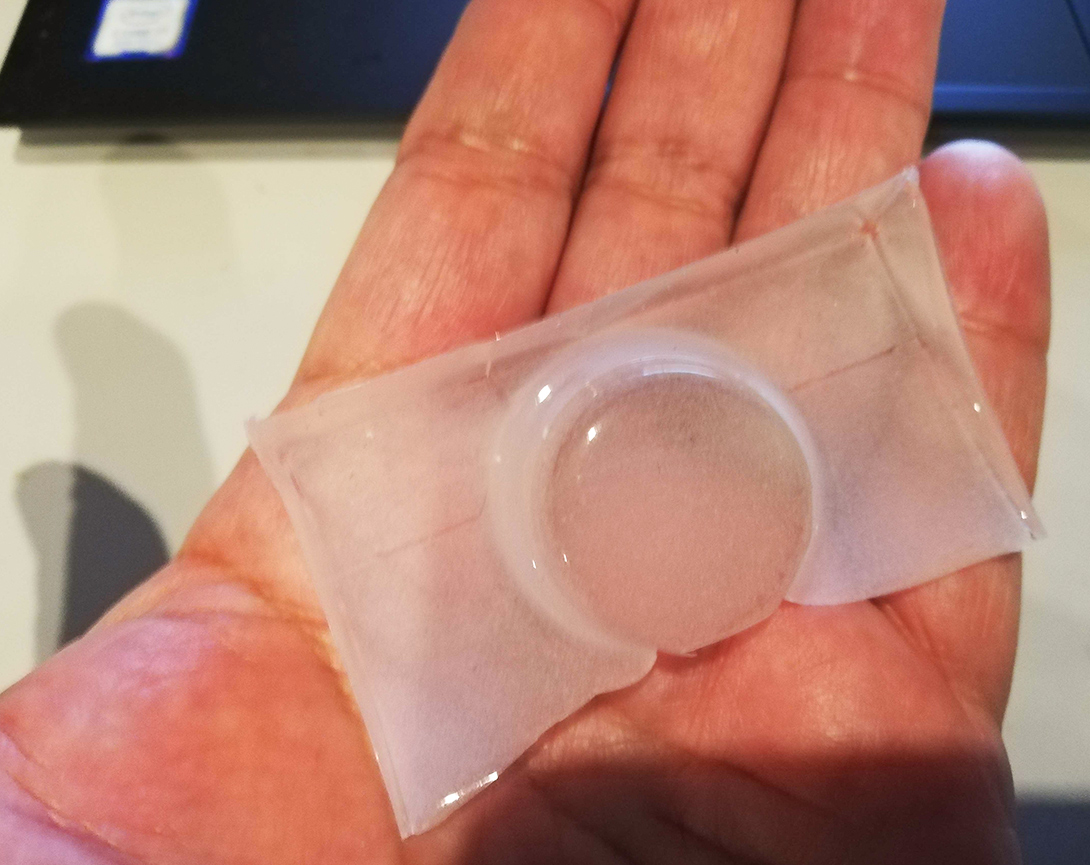

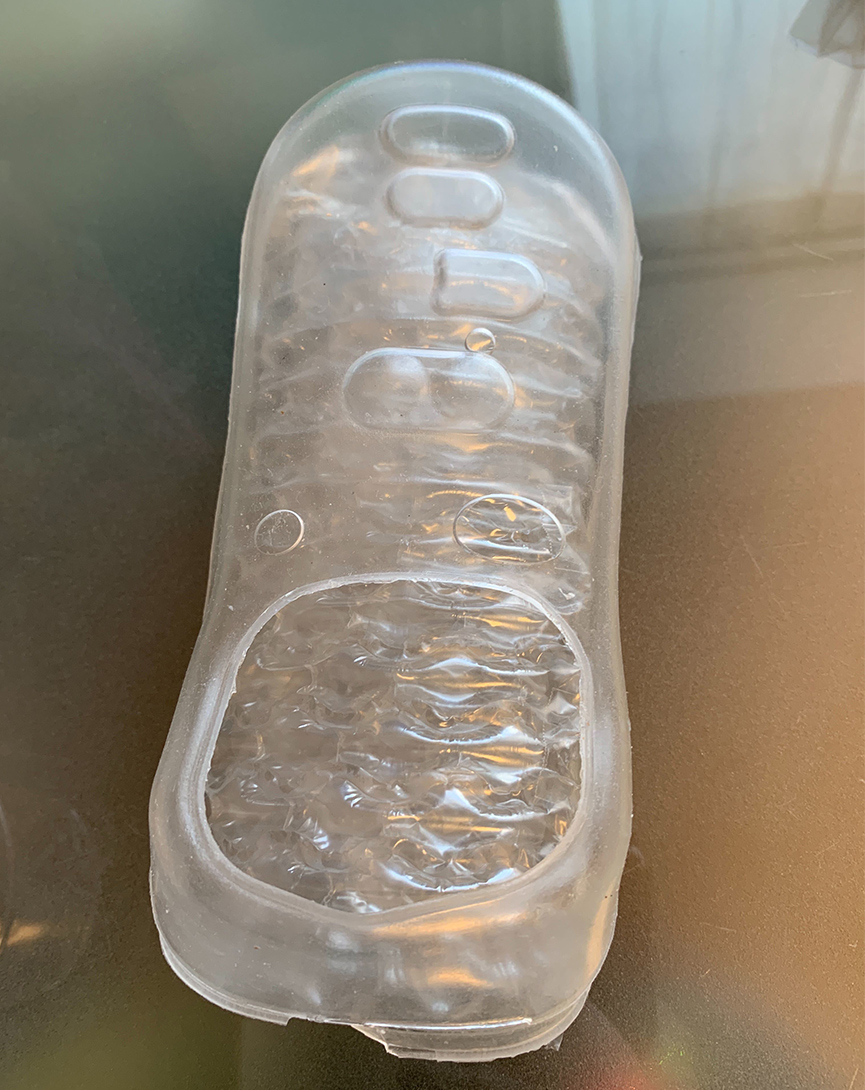

シリコンカバー第1号完成

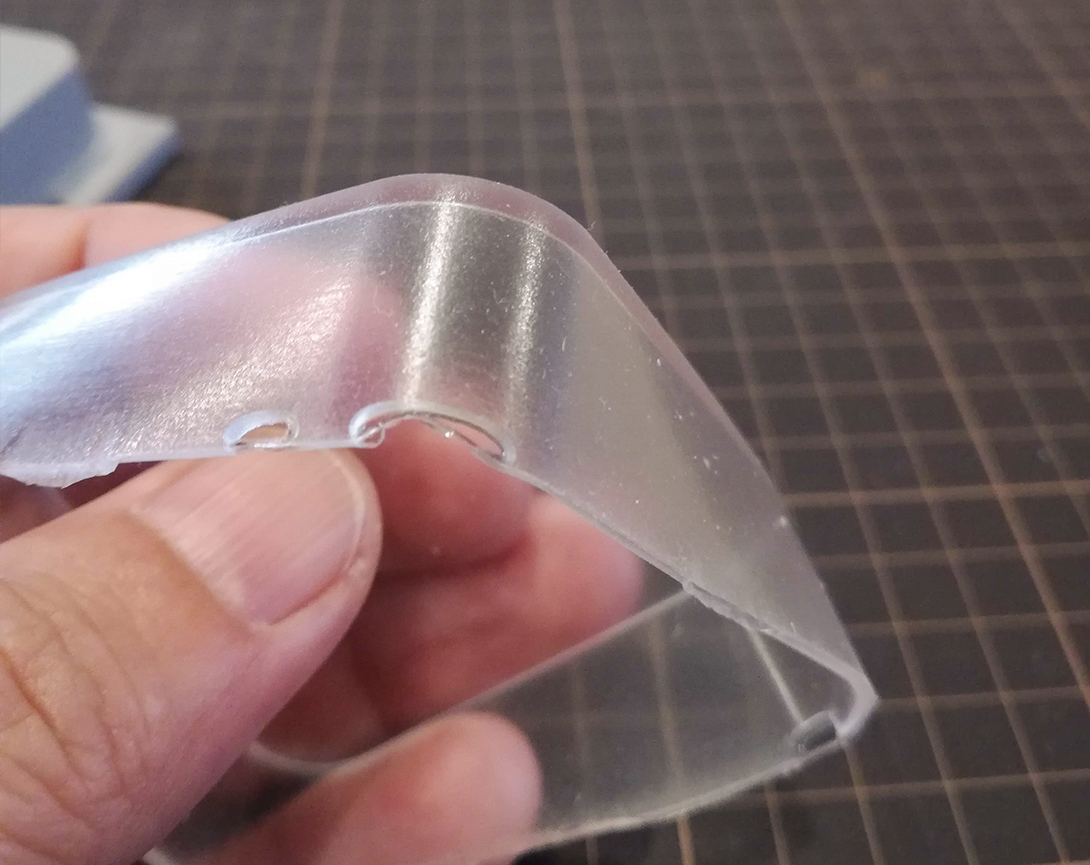

大きな穴が2つ空きました。オシイ!

型に空気抜き穴をもっと開けた方がいいという事が分かりました。希釈剤を入れ過ぎたみたいでかなり弱いものになり、離型の時に破れてしまいました。これはすぐに調整ができるのでトライします。

-

剥離の時に壊れてしまった型。 -

希釈剤を入れ過ぎたみたいでかなり弱いものになりました。

透明感は理想に近づいてきました。

シリコンカバー第1号装着

-

到着しました。 -

早速コントローラーに装着です。穴はあいていますがギリギリ日常生活に支障のないところが空いているので防水機能は果たされています。そしてなんといっても、このクリア感!とても満足です。しばらくこちらで生活し様子を見ることにしました。

シリコンカバー第2号完成

チャレンジ2回目 ~第2号アクシデント発生~

抵抗が大きすぎて離型できず、なんと型も破損してしまいました。

一度シリコンを流し込んだ型の表面はかなり粘着力が強くなるのが原因のようです。

造形する前にアルコールで洗浄しないといけないのですが、今回は下地塗装をそのまま磨いているのでアルコールで拭くと溶けてしまいます。ウレタン塗装を上から施して硬い塗膜を作った方がいいことが分かりました。

-

剥離の時に破損してしまった型です。

チャレンジ3回目

剥離成功。しかし、大きな気泡が残ってしまう課題が残りました。

気泡の形状は様々ですが、空気抜き穴から遠い中央部に気泡がよく発生しています。中央にたまったガスが抜けていく経路を設定する必要があることが分かりました。外周を真空にして粘度が非常に高いので空気が抜けるまでに非常に時間がかかるようです。

-

剥離成功。 -

脱泡がなかなかうまくいかず、中央に大きな穴が開いてしまいます。

チャレンジ4回目

3回目より改善はされてきましたが、まだ空気が抜け切れていない状態です。

-

剥離成功。 -

気泡も小さくはなりました。

一旦ここで区切りをつけてDMMさんの半透明素材で3Dプリントできることが判明したので、次はそちらで様子を見ることにします。

シリコン編_ver.01 一区切り