コントローラーのボタンをモデリング

コントローラー防水カバーを作るにあたり、ボタンの位置が重要になってきます。そこで、ボタンの位置調整のみに焦点を当てモデリングを行います。ここでは、出力時の誤差なども視野に入れてモデリングをする必要がありました。

-

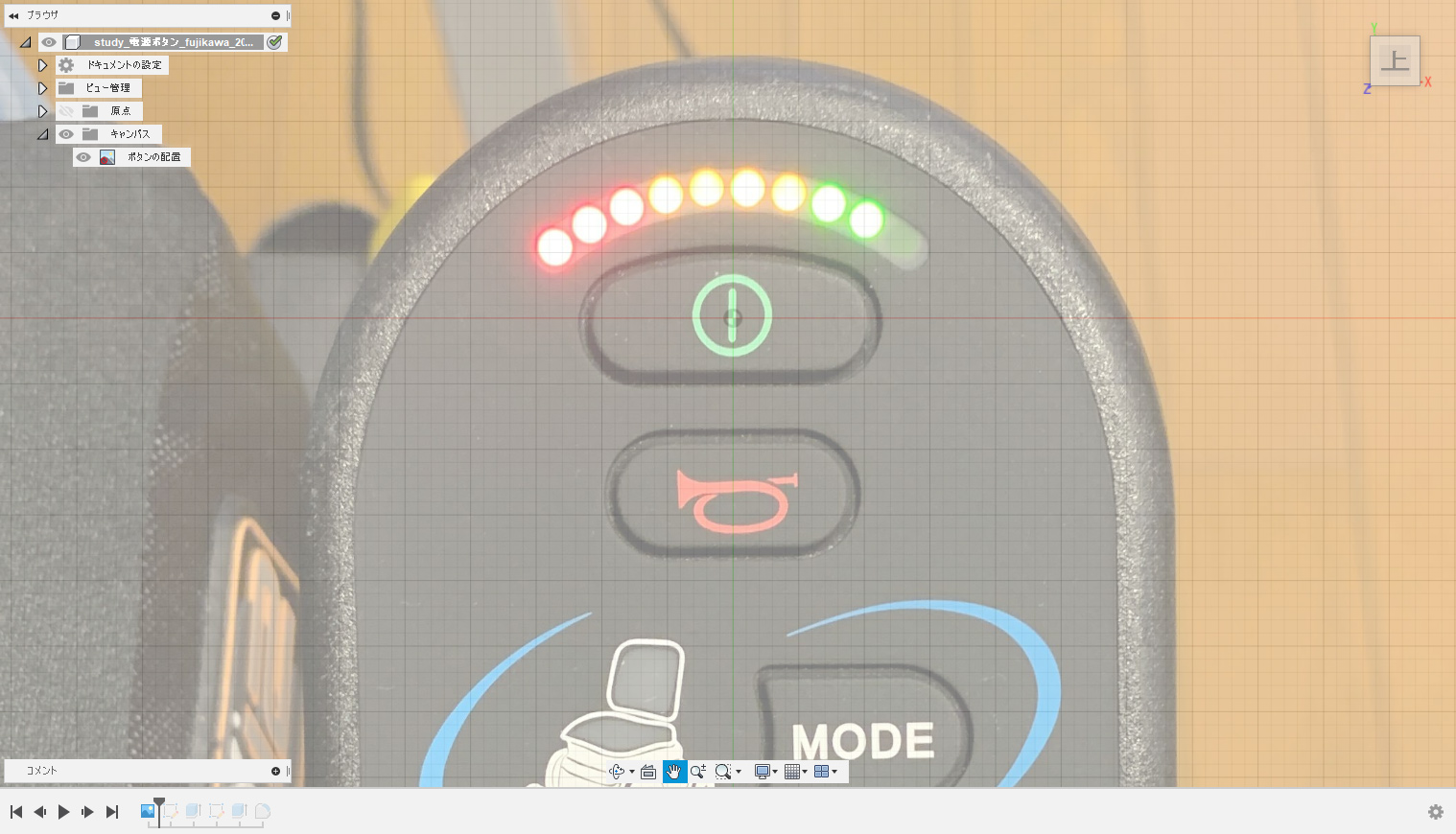

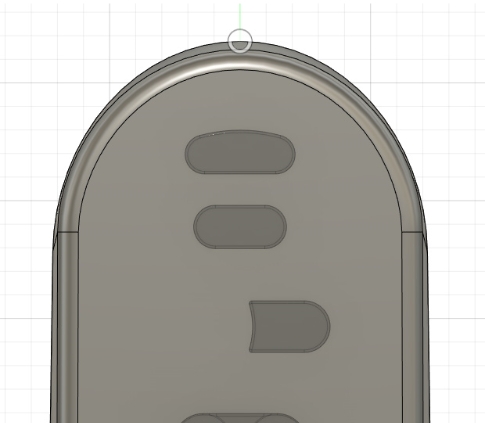

ボタンはモックアップデータとは別ファイルで作成します。別ファイルなので、XY平面に下絵を挿入します。ポイントは原点がボタンの中心に来るように設定します。 -

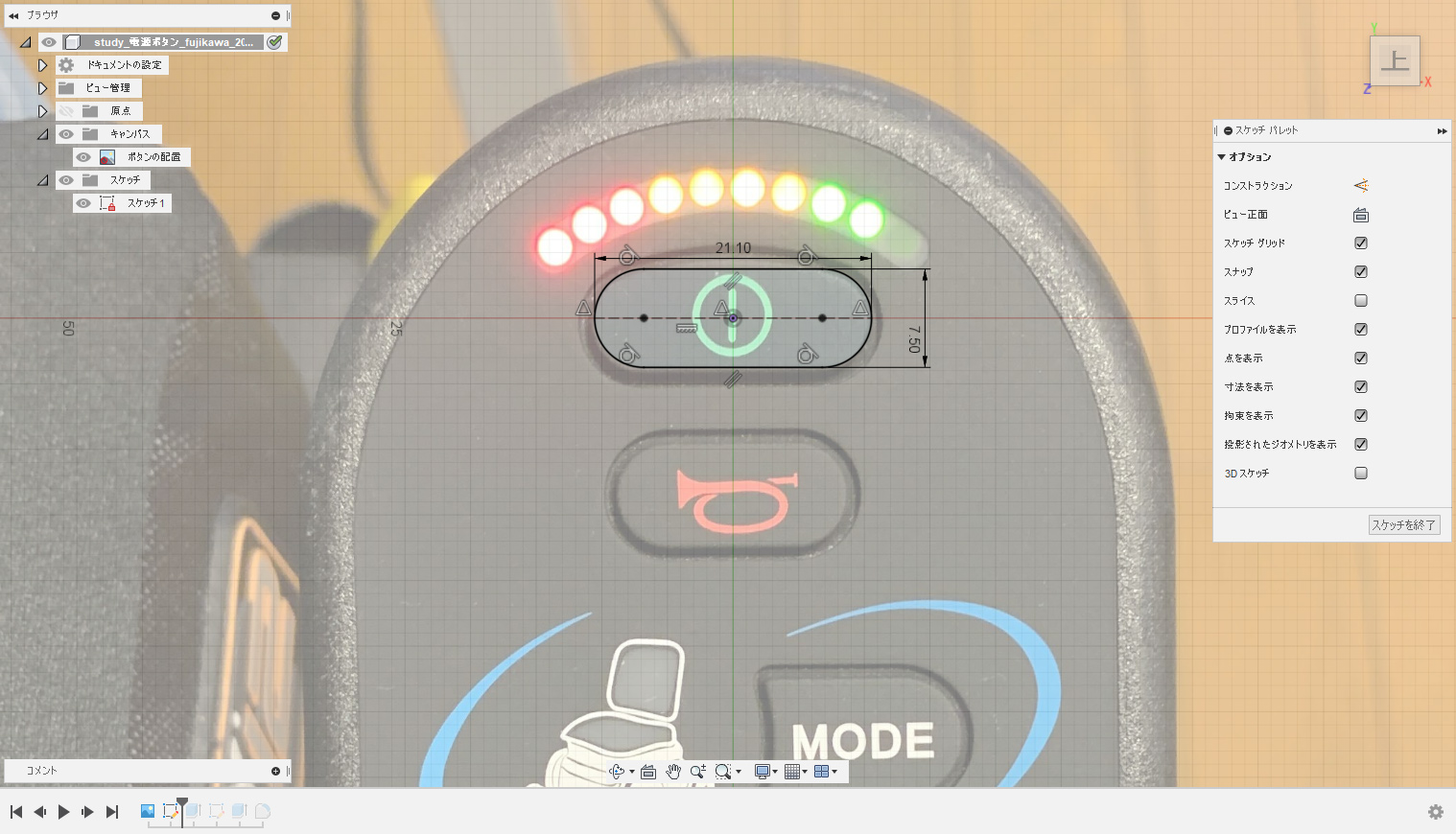

下絵のボタンをスケッチします。もちろん値は切りのいい数値にしておくことがポイントです。 -

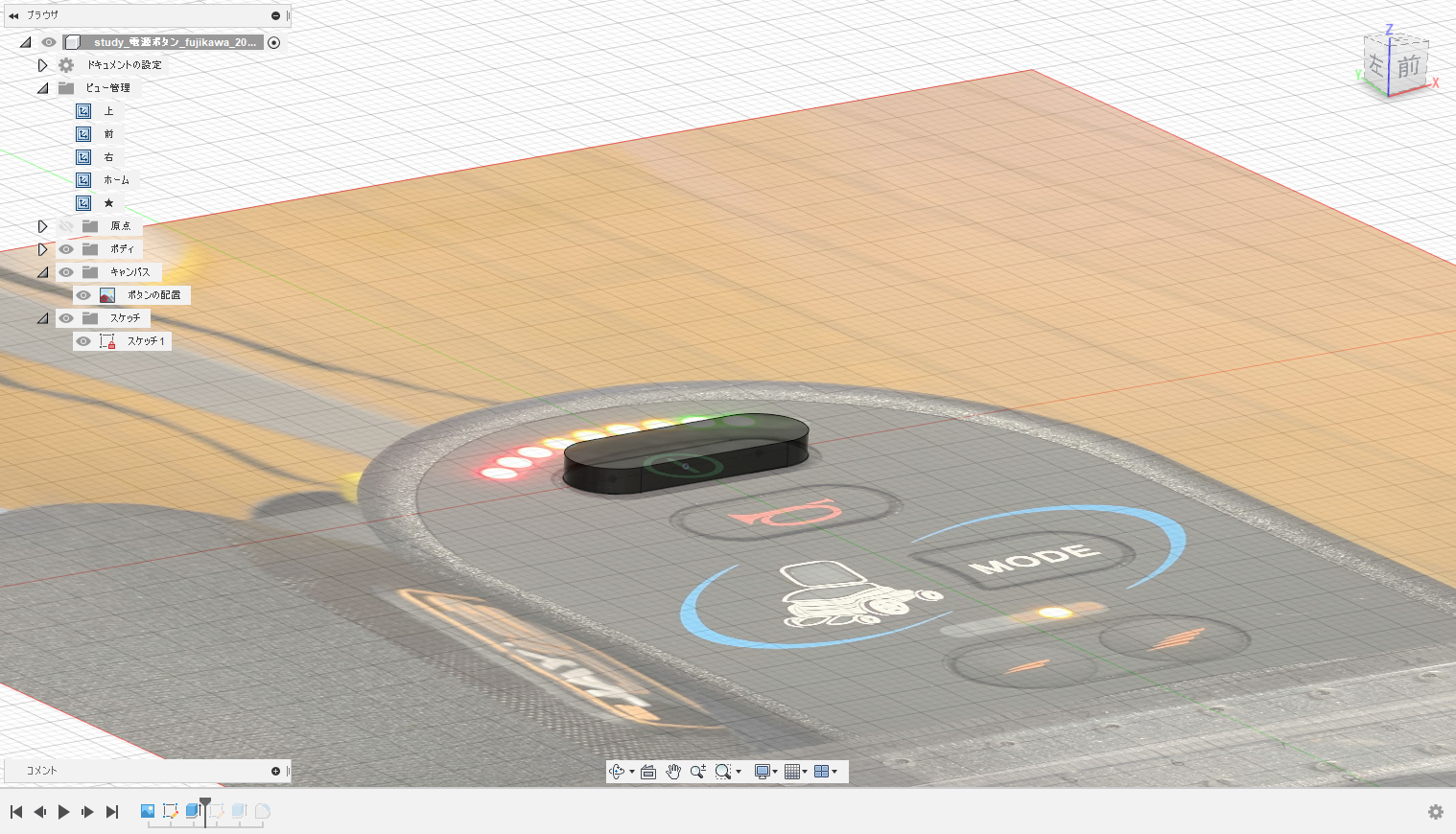

先ほどのスケッチを押し出します。 -

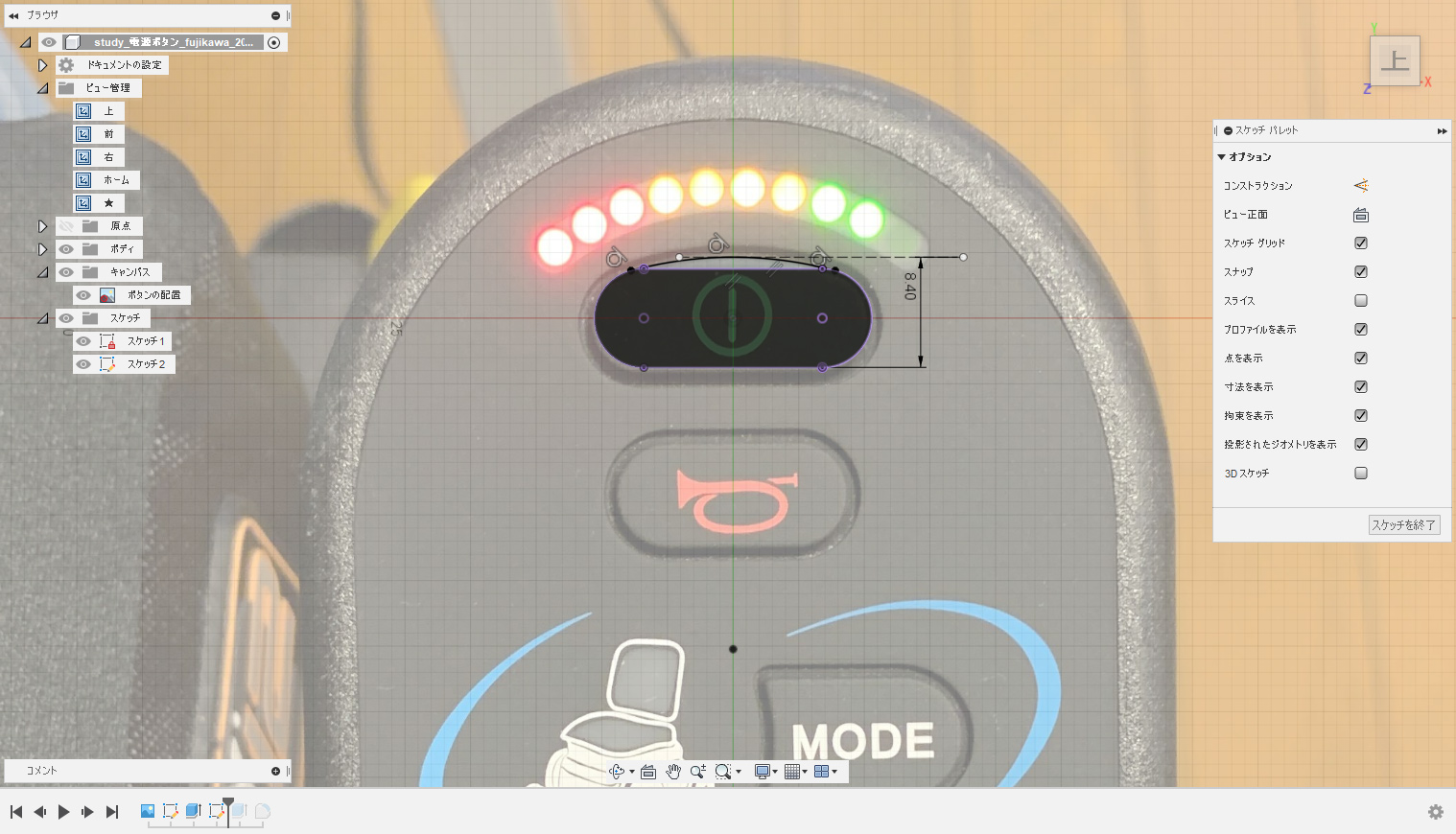

簡単なボタンでもガチゴリは継続です。ボタンの曲線部分をスケッチします。 -

曲線部分のプロファイルを押し出します。 -

ボタンの完成です。

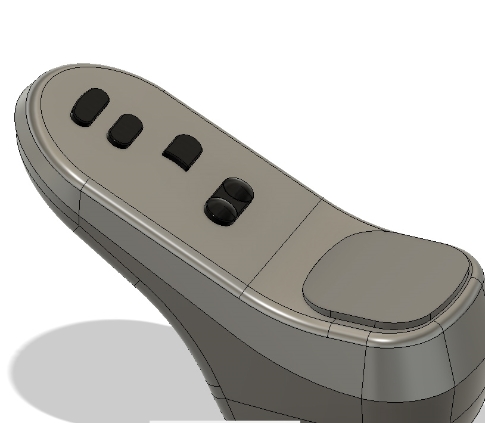

コントローラーにボタンを配置します

コントローラー防水カバーを作るにあたり、ボタンの位置が重要になってきます。そこで、ボタンの位置調整のみに焦点を当てモデリングを行います。ここでは、出力時の誤差なども視野に入れてモデリングをする必要がありました。

-

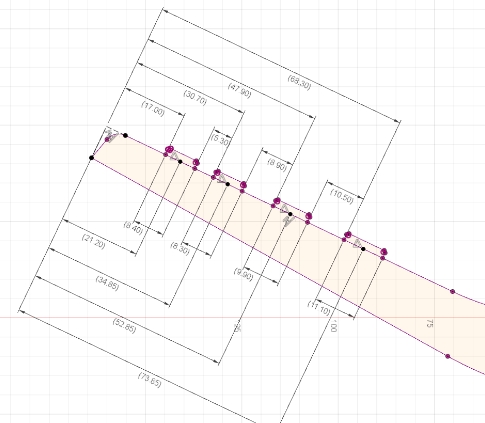

ジョイントの原点をまず決めます。決めたジョイントの原点からの距離でボタンの位置を配置していきます。 -

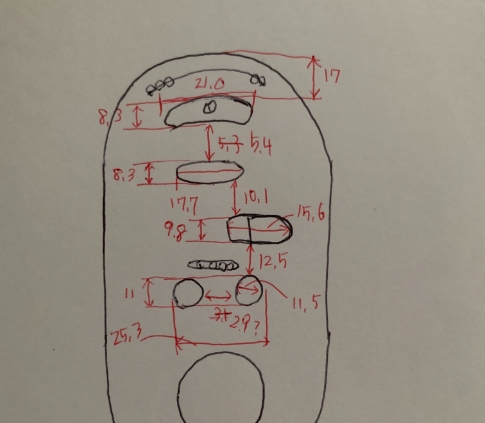

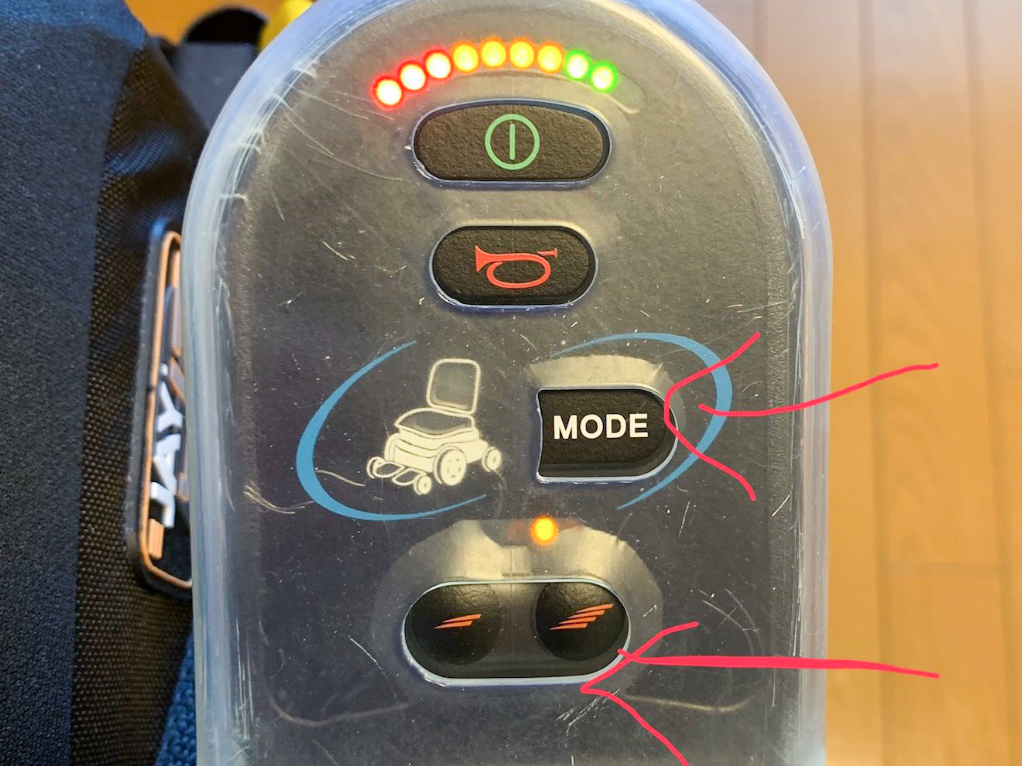

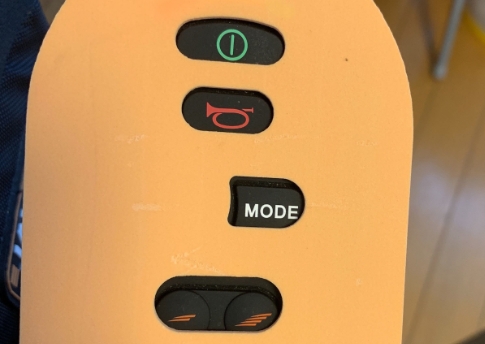

実際のコントローラーを計測した図です。計測可能個所は計測をしました。 -

配置後の寸法図です。実に綺麗に配置されています。 -

ボタンを配置完了。モックアップを作った後なのでモデリングは比較的やりやすかったですが配置方法などはジョイントの原点をうまく利用することを学びました。少しずつ鍛えられていっております。

フジカワ メモ

一か所からの距離が必要な時ジョイントの原点を利用すると便利なことを学びました。

ジョイントの原点が曲線でまたとがっている部分だったので計測し辛いのなんの。曲尺を使ったり実際に出力をしてそれを見ながらデータを実際に触りながら進めました。

ボタン位置確認用ゲージを作成

コントローラー防水カバーを作るにあたり、ボタンの位置が重要になってきます。そこで、ボタンの位置調整のみに焦点を当てモデリングを行います。ここでは、出力時の誤差なども視野に入れてモデリングをする必要がありました。

-

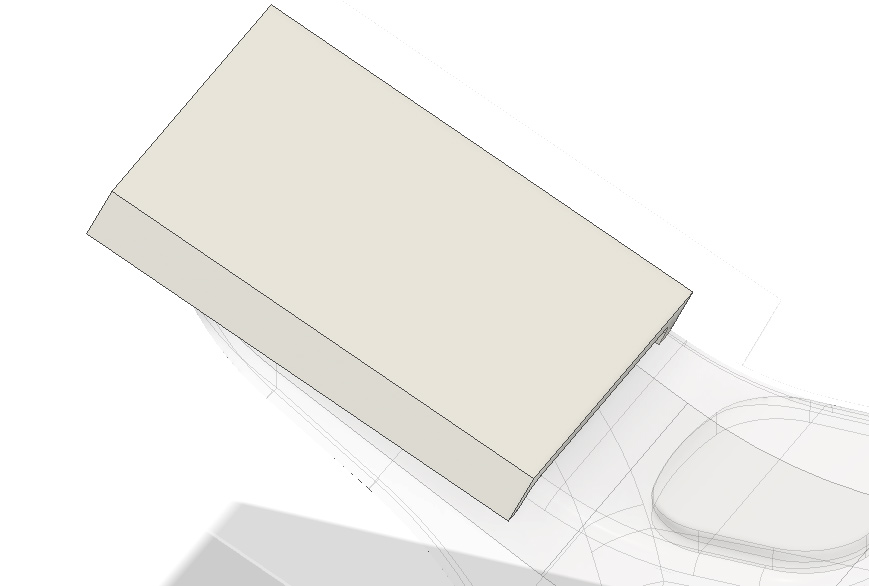

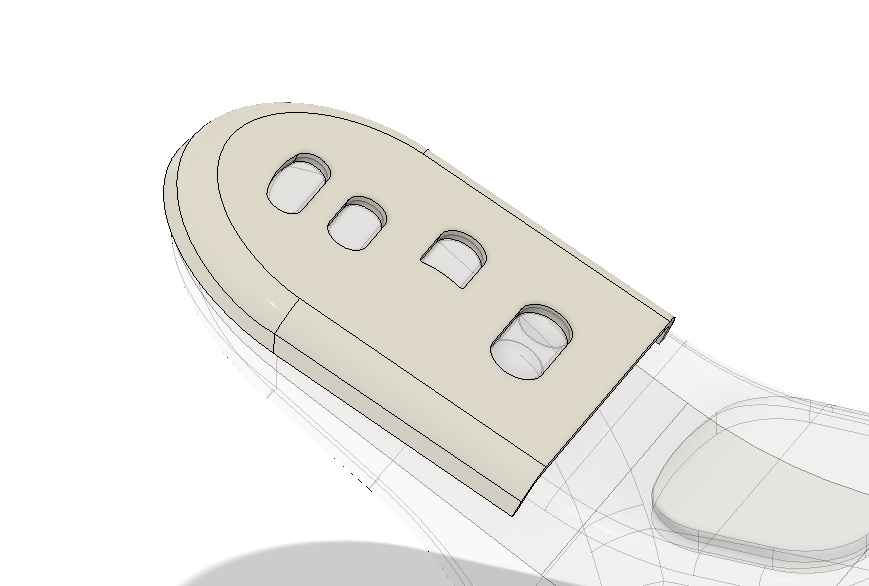

ゲージのサイズに立方体を作り、コントローラーのモックアップデータで結合で切り取ります。 -

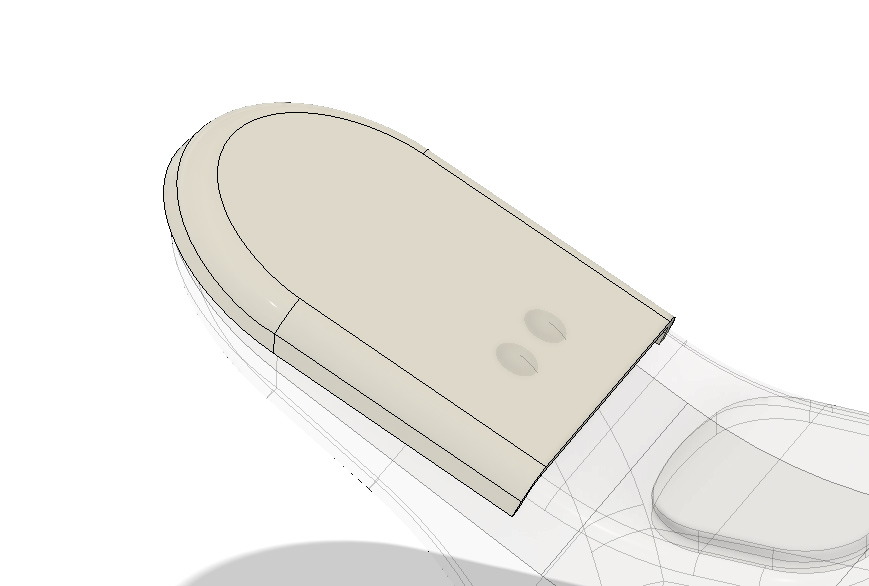

シェルを行い、面をオフセットで0.2mmほど隙間をあけます。 -

配置したボタンの位置に穴を空けてボタン位置確認用ゲージの完成です。ピンポイントで調整をすることにより材料費を最小限に抑えられるメリットがあります。

データを元に出力し、確認を行う

3Dプリンタで出力して確認しました

-

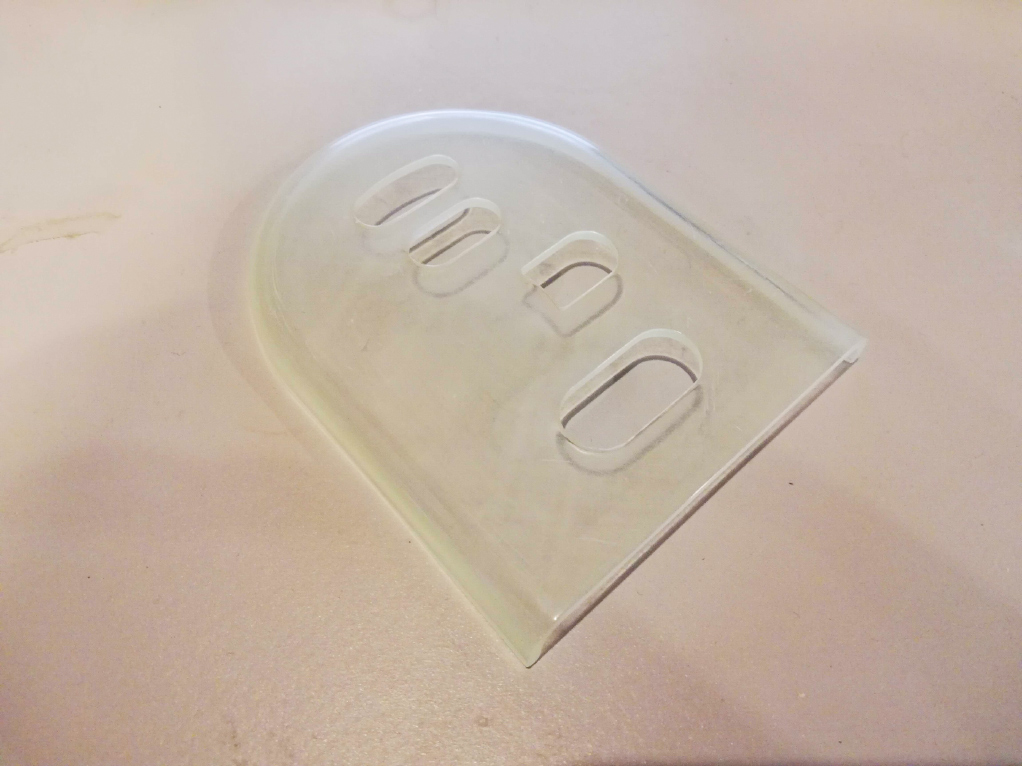

3Dプリンタでプリントアウトされたボタン位置確認用のゲージです。 -

ボタン位置確認用ゲージver_01

実際にコントローラーにかぶせました。微妙に位置がずれています。 -

ボタン位置確認用ゲージver_02

素材はブラックレジンという全く別の素材をForm2でプリントしました。大幅にずれてしまいました。素材により誤差も違ってくることが分かりました。

切削品

3Dプリンターでは予想以上の誤差が出ることが分かったので、切削でゲージを作ることに変更しました。

-

ボタン位置確認用ゲージver_03

削り出したゲージです。少しずれています。 -

ボタン位置確認用ゲージver_04

ずれている誤差を修正し、今までで一番誤差が少ないゲージができました。データとの誤差も少なかったのでボタン位置調整は完了とします。

フジカワ メモ

4回の調整を経てボタン位置調整を終えることができました。

3Dプリンタで出力となると、素材によっては誤差が大きく出てしまう場合があることが分かりました。

切削だと、多少の誤差はあるものの調整をしていくことで許容範囲に収めることができました。

用途に応じて、出力方法を決めるのがポイントになります。

ボタン位置確定